|

激光打标机中的笔列表在激光打标机中每个文件都有256支笔,对应在加工属性栏中最上面的256支笔,笔号从0到255。

颜色:表示当前笔的颜色,当对象对应当前笔号时显示此颜色,双击颜色条可以更改颜色。 参数应用按钮:当用户按参数应用按钮时当前被选择的对象的笔号会被更改为对应的按钮笔号。如图10-2。 当用户在当前列表中按鼠标右键时会弹出如图10-3所示的右键菜单。

图10-1所示的参数栏为用户选择激光器为YAG模式时的界面。当用户选择激光器为CO2时,界面会有少许变化,如图10-4所示。

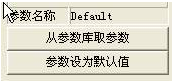

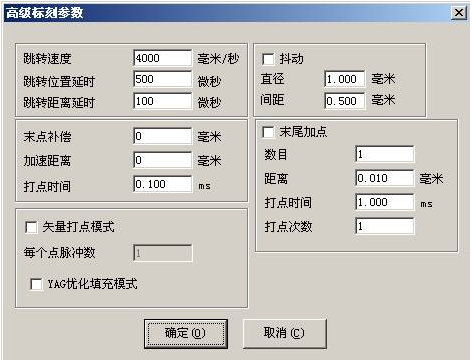

调整好的参数可以保存到硬盘上的文件,方便日后调用;也可将调整好的参数设定为默认值,则以后所有新绘制的图形均会以该参数进行加工,如图10-5所示。 参数设置为默认值:把当前参数全部参数保存到参数名为”default”的参数集中。 从参数库取参数:按此按钮后系统弹出图10-6所示的对话框。 参数库:保存当前所有用户设置好的用于加工各种材料的参数。 当前参数另存为:表示把当前加工参数保存到参数库中。 删除被选择的参数:表示把当前参数从参数库中删除。 下面详细介绍其中每一个参数的具体含义。 当前笔号:当前使用的是第几组加工参数。在EzCad中,“笔”的概念相当于一组设定的加工参数。 加工数目:每个对象在一次标刻中的加工次数等同于它所在加工参数中的加工数目 速度:表示当前加工参数的标刻速度 电流(YAG):表示当前加工参数所使用的激光器电流。 功率(CO2):表示当前加工参数的功率百分比,100%表示当前激光器的最大功率。 频率:表示当前加工参数的激光器的频率。 Q脉冲宽度:如果是YAG模式,则Q脉冲宽度激光器的Q脉冲的高电平时间。 开光延时:标刻开始时激光开启的延时时间。设置适当的开光延时参数可以去除在标刻开始时出现的“火柴头”,但如果开光延时参数设置太大则会导致起始段缺笔的现象。可以为负值,负值表示激光器提前出光。 关光延时:标刻结束时激光关闭的延时时间。设置适当的关光延时参数可以去除在标刻完毕时出现的不闭合现象,但如果关光延时设置太大会导致结束段出现“火柴头”。不能为负值。 结束延时:一般情况下关光命令发出后到激光完全关闭需要一段时间的响应时间,设置适当的结束延时是为了给激光器充分的关光响应时间,以达到让激光器在完全关闭的情况下进行下一次标刻的目的,防止漏光,出现甩点现象。 拐角延时:标刻时每段之间的延时时间。设置适当的拐角延时参数可以去除在标刻直角时出现的圆角现象,但如果拐角延时设置太大会导致标刻时间增加,且拐角处会有重点现象。 光斑排布:可以显示根据当前频率,速度和标刻出的光斑大小所形成的光斑排布,可根据自己要求的标刻效果设置参数。 按高级按钮后系统会弹出如图10-7所示的高级参数对话框。 跳转速度:设置当前参数对应的跳转速度。 位置延时:跳转位置延时。 距离延时:跳转距离延时。 每次跳转运动完毕后系统都会自动等待一段时间后才继续执行下一条命令,实际延时时间由下面公式计算: 跳转延时 = 跳转位置延时 + 跳转距离 × 跳转距离延时; 末点补偿:一般不需要设置此参数,只有在高速加工时,调整延时参数无法使末点到位的情况下设置此值,强制在加工结束时继续标刻一段长度为末点补偿距离的直线。可以接受负值。 螺旋标刻:勾选后有效。主要是在标刻单线的时候,需要将线条加粗的情况下使用,可以节约时间,提高效率。 直径:螺旋标刻时螺旋圆的直径,即使用螺旋模式打标出的线宽度。 螺距:螺旋标刻时相邻两个圆的圆心距离。根据激光作用在物体表面的点的大小设置适当的值,螺距设置得太大打标出的线条会有底纹,而设置得太小会增加打标的时间。 例如:在激光打标机高密度填充双线字体JCZ,达到

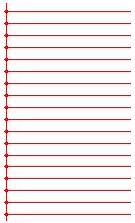

加速距离 适当设置此参数,可以消除标刻开始段的打点不均匀的现象。 打点时间 当对象中有点对象时,每个点的出光时间。 矢量打点模式 强制定义激光器加工每个点时固定发出的脉冲数。 YAG优化填充模式 使用YAG 激光打标机对高反材料进行填充打标时的优化处理。 注意:此功能的作用是解决YAG激光器在高亮金属材料表面进行填充打标出现不规则纹路的问题,以获得好的填充效果。在使用此功能时,必须把控制卡的 PWM 信号作为 Q 驱的脉冲调制信号并连接 到Q 驱上才能获得相应的效果。 末尾加点:用于解决yag激光器末尾发亮的问题。软件自动在每笔的末尾增加点但不显示成对象。 数目:末尾所加点的数目。 距离:末尾所加点之间的距离 打点时间:末尾每个增加点标刻的时间 打点次数:末尾每个增加点标刻的次数 下面我们来实际调整一套参数: 绘制一个40 x 20左右的矩形,用以下参数对其填充:轮廓及填充、填充边距 0 、填充间距 1.0、填充角度 0,单向填充(即不选择双向往返填充选项)。 将标刻参数设置成如下模式: 参数名称:XX——用户定义的名称(建议用户使用易懂的标识性名称); 标刻次数:1; 标刻速度:XX——用户需要的速度; 跳转速度:XXX——用户定义的速度(建议用1200——2500); 功率比例:50%; 频率: 5KHZ; 开光延时:300; 关光延时:300; 拐角延时:100; 跳转位置延时:1000 跳转距离延时:1000 末点补偿:0; 加速距离:0。 加工此填充矩形,观察标刻出的矩形的填充线的开始段和边框的相对位置,可能会有以下几种情况: 第一种:填充线与边界分离,如下图10-8。这是由于开光延时过大造成的,需要将开光延时调小;

第二种情况:填充线开始段与边界重合,但出现了如图10-9所示的“火柴头”现象,即填充线的开始段标刻的较重。这是由于开光延时过小造成的,需要将开光延时调大; 第三种情况:填充线与边界重合,并且也没有出现第二种情况的“火柴头”现象,这就是我们所需要的情况,此时的开光延时是比较合适的。如图10-10。 有时无论如何调整开始延时,都无法调整到图10-10的状态,此时可以改变图10-7中的加速距离(0.05—0.25)。但这时有可能会出现如图10-11所示的第四种情况,此时可以减小加速距离或者增加开光延时以达到完美的效果。

l 调节关光延时: 同样标刻上面做的填充矩形,此时填充线的结束段与边界的相对位置有以下三种情况,类似于开始段与边界的关系, 第一种情况:填充线与边界分离,如图10-12,这是由于关光延时太小造成的,这时需要把关光延时调大;

第二种情况:填充线与边界线重合,但填充线末段有“火柴头”现象,即填充线的结束段标刻的重了,如图10-13,这是由于关光延时过大造成的,这需要将关光延时调小; 第三种情况:填充线与边界线重合,并且也没有出现第二种情况的“火柴头”现象,如图10-14,这就是我们所要的效果,此时的关光延时是合适的。 有时无论如何调整结束延时,都无法达到正确的效果,此时可以调整末点补偿参数(0,05-0.25)。但这时有可能出现图10-15所示的第四种情况:填充线超过了边界线,此时可以减小末点补偿参数。

l 调节跳转延时 跳转延时有两个:跳转位置延时和跳转距离延时。调整步骤如下: 将参数列表栏里的两个跳转延时(跳转位置延时和跳转距离延时)调节到0,标刻上面的填充矩形,观察填充线的开始段和结束段,此时一般都会出现两端弯曲现象。 标刻上面的填充矩形,观察填充线的两端,如果出现弯曲现象,则应加大这两个延时,直到弯曲现象不明显为止,这就是合适的参数值。 注:一般情况下,两个延时参数设置为在保证线条两头不出现弯曲的情况下的最小值,该值太大,虽然不会出现线条两头弯曲的情况,但会影响打标加工的效率;振镜头的性能越好,该值就可以设得越小。 l 调节拐角延时 做一个40x20的矩形,或把上面的填充矩形的填充删除,标刻此矩形,观察矩形的边角,可能会出现以下三种情况: 第一种情况:如图10-16,本来应该为直角的图形变成了圆弧角,这是由于拐角延时参数值太小造成的,此时应加大拐角延时参数值。

第二种情况:如图10-17,本来应该为直角的图形虽然是直角,但是直角的顶点被标刻重了,这是由于拐角延时参数值太大造成的,此时应该减小拐角延时值。 第三种情况:如图10-18,本来应该为直角的图形是直角,同时也没有出现顶点为重点的现象,这就是拐角延时参数值较为合适的情况。

以上几个参数值设置完成之后,就可以使用此组参数进行标刻工作了。设定好的参数最好不要再修改,因为修改后,标刻的效果可能会有变化,特别是填充线和边界会有不重合的情况出现。 用类似的方法可以建立其它的标刻参数,并将其保存起来。以后就不再需要每次都修改参数,直接选中需要的标刻参数名称就可以了,这样就减少了大量的重复性的工作,提高了工作效率。

上一篇气动打标机打开、保存在那里?下一篇气动打标机版本查看 |